Line balancing adalah strategi produksi berorientasi aliran untuk meningkatkan produktivitas dan efisiensi biaya dalam proses produksi massal.

Kerangka waktu yang optimal ditetapkan untuk produksi produk tertentu. Tugas kemudian didistribusikan secara merata di antara pekerja dan stasiun kerja untuk memastikan bahwa setiap operasi di lini terjadi dalam kerangka waktu yang ditentukan.

Ingin mengetahui apa itu line balancing lebih lengkap? Anda bisa membaca artikel ini sampai selesai untuk mempelajari line balancing secara mendalam.

Apa itu Line Balancing?

Line balancing adalah strategi produksi yang melibatkan penyeimbangan waktu operator dan mesin agar sesuai dengan laju produksi dengan takt time.

Takt time adalah tingkat di mana suku cadang atau produk harus diproduksi untuk memenuhi permintaan pelanggan.

Untuk suatu lini produksi, jika waktu produksi sama persis dengan takt time, maka lini tersebut seimbang sempurna. Jika tidak, sumber daya harus dialokasikan kembali atau diatur ulang untuk menghilangkan hambatan atau kelebihan kapasitas.

Dengan kata lain, jumlah pekerja dan mesin yang ditugaskan untuk setiap tugas di lini harus diseimbangkan kembali untuk memenuhi tingkat produksi yang optimal.

Baca juga: Manajemen Stok: Pengertian, Manfaat, Teknik, dan Tips Melakukannya

Apa Saja Manfaat Line Balancing dalam Bisnis

1. Mengurangi pomborosan waktu

Pemborosan waktu adalah salah satu dari 8 jenis pemborosan Lean manufacturing. Ini mengacu pada waktu idle yang terjadi ketika operasi tidak sepenuhnya disinkronkan.

Misalnya, waiting waste terjadi ketika operator menunggu material atau orang lain menyelesaikan tugasnya. Waktu henti peralatan—waktu di mana peralatan tidak beroperasi—adalah contoh lain dari pemborosan menunggu.

Penyeimbangan lini memastikan bahwa semua operator dan alat berat bekerja bersama secara seimbang.

Tidak boleh ada operator atau mesin yang kelebihan beban atau menganggur. Dengan meminimalkan waktu henti, penyeimbangan lini mengurangi pemborosan yang menunggu.

2. Mengurangi pemborosan bahan

Pemborosan bahan adalah salah satu pemborosan yang terjadi dalam sebih sistem produksi. Ini seperti kelebihan bahan baku, barang dalam proses (barang yang belum selesai), atau barang jadi. Pemborosan persediaan menunjukkan alokasi modal yang tidak efisien.

Line balancing menstandardisasi produksi, artinya jauh lebih mudah untuk menghindari penumpukan atau kelebihan persediaan. Dengan mengurangi waktu menganggur, penyeimbangan lini memastikan bahwa ada pekerjaan minimum yang sedang berlangsung.

Dan akhirnya, dengan membawa waktu produksi lebih dekat ke waktu takt, itu menjamin pengiriman tepat waktu.

3. Mereduksi penyimpangan internal dan eksternal

Line balancing mengurangi variasi dalam lini produksi. Sebuah lini produksi yang seimbang stabil dan cukup fleksibel untuk beradaptasi dengan perubahan.

Misalnya, jika permintaan pelanggan berubah-berarti perubahan takt time-operasi dapat diselaraskan kembali dengan cepat melalui penyeimbangan lini.

Konsekuensi dari perubahan yang dibawa ke jalur produksi yang seimbang dapat diprediksi. Dengan demikian jauh lebih mudah untuk memodifikasi jalur untuk menyesuaikan tingkat produksi.

Baca juga: Minimum Order Quantity: Pengertian Lengkap dan Tips Melakukannya

4. Mengurangi biaya produksi dan meningkatkan keuntungan

Line balanceing yang sempurna menghasilkan pekerja dan mesin yang bekerja dengan cara yang sepenuhnya tersinkronisasi. Tidak ada operator yang dibayar untuk menganggur.

Semua mesin digunakan secara maksimal. Dengan kata lain, tenaga kerja dan kapasitas mesin dimaksimalkan. Efisiensi proses seperti itu menunjukkan lebih sedikit biaya dan lebih banyak keuntungan.

Bagaimana Tahap Melakukan Line Balancing?

Menilai takt time

Tujuan dari line balancing adalah untuk menyelaraskan produksi dengan takt time. Jadi langkah pertama yang perlu Anda lakukan untuk menerapkan line balancing adalah menghitung takt time:

TAKT TIME = WAKTU KERJA YANG TERSEDIA / TINGKAT PERMINTAAN PELANGGAN

Anda bisa menggunakan software manajemen produksi untuk menghitung dan melacak takt time lebih mudah.

Kumpulkan data proses

Untuk menerapkan line balancing secara efisien, Anda perlu mengetahui berapa lama waktu yang dihabiskan operator dan alat berat untuk setiap bagian dari suatu proses.

Metode tradisional menggunakan stopwatch dan pencatatan manual yang rawan kesalahan dan tidak efisien, alat modern memungkinkan pengalaman pengumpulan data yang jauh lebih baik dan lebih tepat.

Oleh karena itu, kami merekomendasikan penggunaan alat digital untuk menilai waktu proses.

Dengan alur kerja digital, Anda dapat mengumpulkan semua titik data tentang waktu yang diperlukan untuk menyelesaikan setiap tugas di sepanjang jalur produksi

Identifikasi kemacetan proses dan kelebihan kapasitas

Dengan kumpulan data yang komprehensif, Anda dapat dengan mudah mengidentifikasi kemacetan proses dan kelebihan kapasitas.

Kemacetan proses: ini adalah langkah-langkah yang melebihi takt time. Pasitkan menemukan akar penyebab ketidakefisienan proses, yang mengakibatkan pengiriman terlambat dan pelanggan tidak senang.

Kelebihan kapasitas: langkah-langkah proses yang memakan waktu kurang dari takt time.

Optimalkan urutan proses dan tetapkan kembali sumber daya

Dengan mengidentifikasi kelebihan kapasitas kemacetan proses, Anda telah melakukan dasar untuk pengoptimalan proses.

Sekarang saatnya untuk mengatur ulang urutan proses untuk menyeimbangkan sumber daya yang tersedia dan untuk menghilangkan kemacetan. Ini biasanya melibatkan langkah-langkah berikut:

Pindahkan kelebihan kapasitas ke area dengan hambatan

Tugaskan kembali pekerja dan peralatan dari bagian lini yang memiliki kapasitas berlebih ke bagian yang telah Anda identifikasi kemacetannya.

Dengan itu Anda akan menghilangkan pemborosan yang menunggu dan meningkatkan aliran produksi.

Menyinkronkan aktivitas manual

Berbagi beban kerja di antara operator dengan mendistribusikan aktivitas dengan cara yang paling efisien.

Misalnya, di proses yang memerlukan pemeriksaan kualitas, Anda dapat menjalankan daftar periksa digital bersama yang dapat diisi oleh dua operator secara bersamaan.

Baca juga: Pengertian Anggaran Produksi, Cara Hitung, dan Komponennya

Menetapkan tugas secara otomatis berdasarkan ketersediaan

di lingkungan di mana banyak karyawan melakukan tugas standar, Anda dapat menggunakan alat digital untuk menetapkan tugas tersebut secara otomatis.

Ini memungkinkan pengurutan tugas dan alokasi sumber daya yang optimal dan biasanya menghasilkan peningkatan throughput di proses kerja tertentu.

Harap tinjau bagian produk kami untuk menemukan informasi lebih lanjut tentang manajemen alur kerja waktu nyata.

Siapkan sistem dukungan realtime

dengan menggunakan solusi Digital Andon, Anda mengizinkan operator untuk mengajukan permintaan dukungan jika terjadi penyumbatan proses atau tugas yang tidak sesuai dengan prosedur standar

Mengetahui Masalah dalam Line Balancing dan Contohnya

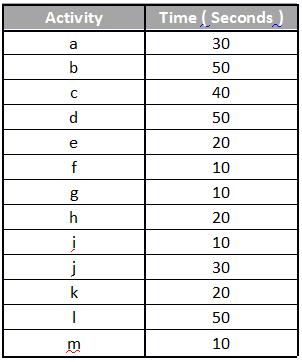

Masalah: Produk di pabrik di bawah ini dirakit di jalur perakitan. Proses ini perlu diatur ulang untuk menemukan keseimbangan yang meminimalkan waktu siklus workstation.

Di bawah ini adalah jalur perakitan yang menunjukkan daftar 13 aktivitas yang perlu diselesaikan untuk menghasilkan suatu produk. Waktu aktual yang diperlukan untuk menghasilkan setiap aktivitas ini adalah sebagai berikut.

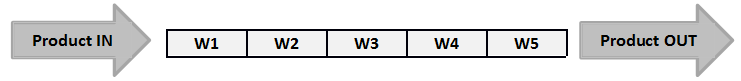

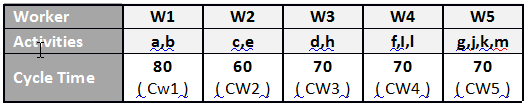

Jalur perakitan memiliki 5 pekerja (work station) yang ditempatkan di jalur sebagai berikut di mana pelacakan kembali tidak diperbolehkan.

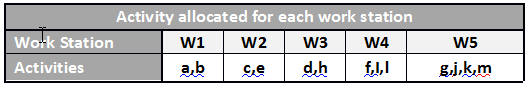

Kegiatan yang ditugaskan ke setiap work station oleh tim produksi adalah sebagai berikut.

Jumlah workstation (n) = 5

Jumlah waktu proses

- Tp = ? Waktu Proses semua aktivitas

- Tp = 30 + 50 + 40 + 50 + 20 + 20 +10 +10 + 10 + 20 + 30 + 50 + 10

- Tp = 350 Detik

Waktu sikuls masing-masing workstation

Waktu siklus garis perakitan

Waktu siklus Jalur Perakitan adalah waktu maksimum masing-masing stasiun kerja.

- CL = Maksimum (CW1, CW2, CW3, CW4, CW5)

- CL = Maksimum (80, 60, 70, 70, 70)

- CL = 80 Detik

Balance delay

Balance delay menunjukkan waktu yang ideal di jalur perakitan.

- Balance Delay (DL) = (nCL – Tp)/ nCL X 100

- DL = [(5 X 80) – 350] / [5 X 80] X 100

- DL = 12,5%

Tingkat produksi

Dengan asumsi Produksi terjadi 24 Jam dalam 3 shift masing-masing 8 jam.

- Laju Produksi (PL) = Waktu Tersedia / Waktu Siklus

- PL = (24 X 60 X 60)/ 80

- PL = 1.080 Unit

Makanya dengan jalur perakitan yang ada, bisa diproduksi 1080 unit per hari.

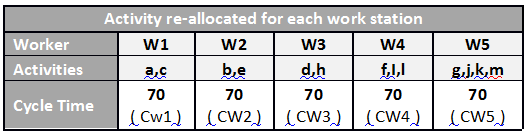

Penataan ulang untuk hasil yang lebih baik

Jumlah Total Workstation ( n ) = 5

Total Waktu Pemrosesan ( Tp ) = 350 Detik

Waktu Rata-rata per workstation = Tp/ n = 350/5 = 70 Detik

Penataan ulang berikut dilakukan, sehingga setiap stasiun dapat dialokasikan 70 detik.

- Waktu siklus garis perakitan (CL) = 70 Detik

- Balanced delay (DL) = 0, Balance delay adalah Nihil.

Tingkat produksi

Laju Produksi (PL) = Waktu Tersedia / Waktu Siklus

- PL = (24 X 60 X 60)/ 70

- PL = 1.234 Unit

Sehingga dengan jalur perakitan baru, 1234 unit dapat diproduksi per hari.

- Kenaikan Produksi = 1234 – 1080 = 151 Unit.

- Persentase Kenaikan Produksi = (151/ 1080) X 100 = 14%

Baca juga: Manajemen Gudang: Pengertian, Manfaat, Proses dan Cara Optimasinya

Kesimpulan

Line balancing adalah masalah optimasi dengan kepentingan industri yang signifikan. Dengan meningkatkan efisiensi lini mereka, organisasi dapat mengurangi pemborosan manufaktur Lean dan membuat nilai lebih.

Ingin mengadopsi line balancing pada sistem produksi bisnis Anda? Pastikan Anda mengetahui setiap proses produksi dan biaya yang terjadi dalam membuat suatu produk untuk meningkatkan efektifitas bisnis secara menyeluruh.

Terkait dengan biaya, untuk memudahkan Anda mencatat dan menghitung setiap biaya yang terjadi dalam bisnis, Anda bisa mencoba menggunakan software akuntansi Kledo untuk proses yang lebih praktis.

Kledo adalah software akuntansi berbasis cloud yang sudah digunakan oleh banyak pemilik dari segala jenis dan skala bisnis.

Anda juga mencoba menggunakan Kledo secara gratis selama 14 hari atau selamanya melalui tautan ini.

- Rekap Webinar: Kledo X Disera Tentang Personal Branding untuk Bisnis - 19 Januari 2026

- 6 Aplikasi Stok Barang Terbaik untuk Bisnis Tahun 2026 - 19 Januari 2026

- 10 Rekomendasi Software Akuntansi Keuangan Terbaik 2026 - 19 Januari 2026