Jika Anda bekerja di bidang produksi, Anda pasti sudah familiar dengan istilah master production schedule.

Master production schedule (MPS) adalah dokumen yang mengandung informasi mengenai hal-hal apa saja yang bisnis produksi, cara, dan kapan memproduksinya.

Produksi adalah proses yang kompleks, karena harus memperhatikan kapasitas produksi, inventaris, kebutuhan material, dan aspek lainnya.

Karena itu, produsen membutuhkan jadwal produksi agar bisa memenuhi kebutuhan pelanggan dengan memproduksi barang yang sebanyak dibutuhkan permintaan.

Pada artikel ini, kami akan membahas lebih lanjut mengenai master production schedule seperti penggunaan, fungsi utama, dan cara membuatnya.

Apa itu Master Production Schedule?

Master production schedule (MPS) adalah rencana utama yang digunakan untuk mengatur produksi barang jadi secara menyeluruh.

Rencana ini mencakup apa yang perlu diproduksi, berapa jumlah yang harus diproduksi, dan kapan waktu produksi tersebut harus dilakukan.

Singkatnya, MPS memuat seluruh informasi penting yang berkaitan dengan proses produksi, termasuk kerangka waktu seperti manufacturing lead time.

Berikut ini adalah gambaran umum langkah-langkah proses penyusunan master production schedule:

- Langkah awal adalah memahami kebutuhan pasar dan membuat perencanaan permintaan secara sistematis.

- Tentukan bahan baku yang Anda butuhkan dan aktifkan proses perencanaan produksi dalam rantai pasok

- Kembangkan proposal master production schedule. Ini merupakan rancangan awal untuk menilai apakah jadwal produksi yang direncanakan dapat dijalankan secara realistis.

- Gunakan teknik rough-cut capacity planning untuk menghitung apakah kapasitas produksi Anda mampu memenuhi rencana MPS.

- Jika proposal MPS memungkinkan untuk dijalankan, evaluasi dari sisi pelayanan pelanggan, efisiensi penggunaan sumber daya, dan investasi persediaan.

Setelah menerapkan MPS, seluruh karyawan di lantai produksi akan mengetahui dengan jelas apa yang harus mereka produksi setiap minggu.

Master production schedule memastikan bahwa seluruh bagian dalam bisnis Anda bergerak menuju tujuan yang sama.

Perancang MPS juga dapat memprediksi hubungan antara permintaan dan pasokan, sehingga Anda tahu kapan harus meningkatkan atau mengurangi produksi.

MPS merupakan komponen penting dalam aggregate operations plan, yang memberikan gambaran menyeluruh mengenai semua aktivitas yang perlu bisnis lakukan untuk memenuhi pesanan secara 100%.

Tujuannya adalah untuk menghasilkan pesanan penjualan dan mengirimkannya tepat waktu, tanpa masalah atau cacat (perfect order).

Baca Juga: Memahami Pengertian, Jenis, dan Tujuan Kegiatan Produksi

Bagaimana Produsen Menggunakan Master Production Schedule

Berikut adalah beberapa cara produsen memanfaatkan jadwal produksi dalam operasional mereka:

1. Berbagi informasi

Manajer produksi membuat jadwal produksi dan membagikannya kepada staf terkait.

Hal ini memastikan seluruh tim memiliki akses ke informasi yang sama dan konsisten, sehingga koordinasi kerja lebih efisien.

2. Perencanaan permintaan

Perencanaan permintaan atau demand planning merupakan penilaian terhadap berapa banyak produk yang dapat perusahaan jual dalam jangka waktu tertentu, serta bagaimana tim produksi dapat memenuhi permintaan tersebut.

Manajer menggunakan jadwal produksi untuk memahami pola permintaan dan menyusun rencana produksi yang sesuai.

3. Optimalisasi rantai pasok

Rantai pasok mencakup bahan baku dan proses pengiriman produk jadi.

MPS bisa digunakan untuk menyelaraskan proses ini, sehingga pengadaan bahan dan pengiriman produk dapat dilakukan secara efisien dan tepat waktu.

4. Peramalan produksi

Manajer produksi menggunakan MPS sebagai dasar untuk mengevaluasi hasil produksi sebelumnya dan memprediksi kebutuhan produksi di masa mendatang.

Ini membantu mereka dalam merencanakan kebutuhan tenaga kerja, bahan baku, serta elemen produksi lainnya.

Baca Juga: Apa itu Konsep Produksi dalam Pemasaran? Berikut Pembahasannya

Fungsi Utama dari Master Production Schedule

Berikut adalah beberapa fungsi utama dari master production schedule:

1. Menguji strategi produksi

Master production schedule membantu manajer produksi dalam menguji strategi baru guna meningkatkan efisiensi.

Melalui informasi yang tersedia, manajer dapat menilai strategi mana yang efektif, membandingkan jalur produksi yang berbeda, dan melihat perbedaan performa di lapangan.

2. Menghemat waktu

Dengan adanya jadwal produksi yang terstruktur, proses manajemen menjadi lebih efisien.

Jadwal ini menghilangkan pekerjaan yang bersifat repetitif dan tidak perlu, serta memperlancar alur produksi.

Banyak sistem master production schedule kini sudah terotomatisasi untuk mengumpulkan data dan memperbarui status pesanan secara langsung.

3. Meningkatkan komunikasi

Jadwal produksi dapat diakses oleh berbagai pihak dalam organisasi, seperti pembelian dan pengelola tenaga kerja.

Hal ini menjadikan jadwal tersebut sebagai sumber informasi dan alat komunikasi yang penting dalam menjalankan tugas harian.

4. Perencanaan kapasitas

Perencanaan kapasitas bertujuan untuk memaksimalkan penggunaan seluruh sumber daya operasional.

Ketika fasilitas atau peralatan tidak digunakan secara optimal, maka kapasitas produksi tidak berjalan maksimal.

Penggunaan penuh kapasitas dapat membantu perusahaan dalam mengoptimalkan keuntungan.

5. Pengolahan informasi

Berbagai departemen dalam organisasi, termasuk pemasaran dan keuangan, dapat mengakses jadwal produksi untuk keperluan masing-masing.

Jadwal ini berfungsi sebagai alat pengolahan informasi yang berguna untuk memantau pengiriman, pesanan, titik pemesanan ulang (reorder points), hingga manajemen persediaan.

Baca Juga: Cara Melakukan Optimasi Produksi dalam Manufaktur

Apa Saja yang Harus Ada dalam Master Production Schedule?

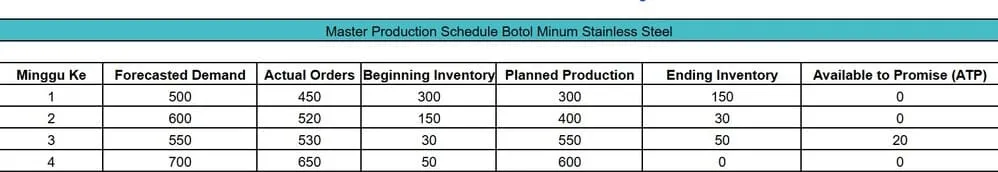

Meskipun setiap perusahaan mungkin memiliki panduan tersendiri, secara umum, berikut elemen-elemen yang sebaiknya ada dalam MPS:

- Perkiraan permintaan: Menentukan produk apa yang harus Anda produksi, dalam jumlah berapa, dan kapan.

- Daftar produk: Berisi semua produk yang diproduksi, jumlah tiap produk, dan waktu produksi masing-masing.

- Tanggal mulai dan selesai produksi: Menunjukkan kapan produksi harus dimulai dan selesai untuk setiap siklus.

- Nilai Produksi yang Direncanakan: Jumlah unit yang akan diproduksi dalam periode tertentu, misalnya mingguan. Cantumkan berapa banyak unit dari setiap variasi (warna, ukuran, dll.) yang akan diproduksi.

- Pesanan Nyata dari Pelanggan: Pesanan aktual yang masuk bisa memengaruhi jadwal produksi dan menyebabkan penyesuaian pada MPS. Data ini bersifat real-time dan krusial untuk menjaga fleksibilitas jadwal.

- Pelanggan: Kebutuhan pelanggan, tren pasar, dan pesanan aktual semuanya memengaruhi penyusunan MPS.

- Inventaris Awal dan Akhir: Inventaris awal menunjukkan stok yang tersedia di awal periode perencanaan, menjadi dasar dalam menentukan kebutuhan produksi. Inventaris akhir adalah target stok di akhir periode.

- Unit Tersedia untuk Dijanjikan: Merupakan jumlah unit yang tersedia untuk dijual setelah memperhitungkan komitmen yang sudah ada.

- Stok Pengaman: Meski tidak selalu dicantumkan langsung dalam MPS, safety stock sangat penting untuk mengurangi risiko ketidakpastian permintaan atau gangguan pasokan.

- Barang dalam Proses: Meskipun tidak dijelaskan secara eksplisit dalam MPS, status barang yang sedang diproses perlu diperhitungkan untuk membantu pengaturan waktu produksi dan pengelolaan lead time.

- Biaya Produksi: Umumnya tidak dimasukkan langsung dalam MPS, tetapi tetap relevan untuk mengevaluasi kelayakan produksi dan pengambilan keputusan efisiensi.

- Sub-variasi Produk: Kolom tambahan yang mencatat varian produk seperti ukuran atau warna. Ini membantu dalam mengelola sistem pendukung dan bisa memengaruhi penyesuaian pada MPS.

- Penanggalan Jadwal: Tambahkan penanggalan yang akurat agar proyeksi permintaan dan pengiriman tepat sasaran. Sebaiknya, bagi jadwal dalam periode bulanan dan mingguan secara fleksibel.

Baca Juga: Faktor yang Memengaruhi Manajemen Produksi: Pembahasan Lengkap

Cara Membuat Master Production Schedule

Untuk membuat master production schedule (MPS), Anda perlu mengikuti proses tertentu agar jadwal ini berfungsi sebagaimana mestinya.

Cara terbaik untuk melakukannya adalah dengan mengikuti langkah-langkah berikut:

- Tinjau Kembali Keseimbangan Permintaan dan Pasokan: Lakukan evaluasi berkala untuk memastikan pasokan seimbang dengan permintaan. Jadwal ini akan menunjukkan apakah produksi perlu ditingkatkan atau dikurangi.

- Mulai dengan Rencana Permintaan: Buatlah rencana permintaan yang menggambarkan kebutuhan yang harus dipenuhi oleh master production schedule.

- Identifikasi Bahan Baku yang Diperlukan: Tentukan bahan baku yang dibutuhkan dan pastikan rantai pasokan dapat mengirimkan bahan tersebut ke proses produksi.

- Kembangkan Draf Jadwal Produksi: Buat usulan awal master production schedule untuk memastikan jadwal tersebut mampu memenuhi kebutuhan yang telah ditentukan.

- Lakukan Perhitungan yang Diperlukan: Hitung dan evaluasi apakah draf tersebut dapat memenuhi permintaan. Perhitungan ini harus dilakukan secara berkelanjutan untuk memastikan permintaan selalu terpenuhi.

- Uji dan Sesuaikan dengan Sumber Daya: Setelah draf diuji dan dinyatakan memenuhi kebutuhan, pastikan jadwal tersebut selaras dengan layanan pelanggan, kapasitas sumber daya, dan investasi yang telah Anda keluarkan untuk persediaan.

- Komunikasikan Jadwal Produksi: Langkah berikutnya adalah menyampaikan jadwal produksi kepada seluruh pihak yang terlibat dalam proses manufaktur. Pastikan semua tim memiliki pemahaman yang sama.

Baca Juga: Sistem Produksi: Pengertian Lengkap dan Jenisnya

6 Tips Mengelola Master Production Schedule Secara Efektif

Mengelola Master Production Schedule (MPS) dengan baik sangat penting untuk perencanaan produksi yang efisien dan proses manufaktur yang optimal.

Berikut enam tips utama yang dapat membantu Anda dalam mengelola MPS secara efektif:

1. Seimbangkan permintaan dan kapasitas produksi

MPS yang efektif mampu menyeimbangkan antara permintaan pelanggan dan kapasitas produksi yang tersedia.

Memenuhi pesanan pelanggan tepat waktu memang penting, namun jika lini produksi terlalu dipaksakan, bisa menimbulkan biaya tambahan dan penurunan efisiensi.

Sebaliknya, jika kapasitas tidak dimanfaatkan secara optimal, potensi penjualan bisa hilang dan profitabilitas menurun.

Karena itu, temukan keseimbangan yang sesuai dengan strategi bisnis dan kondisi pasar Anda.

2. Selaraskan dengan tujuan bisnis

MPS harus dirancang agar mendukung tujuan strategis perusahaan. Jika fokus utama adalah menekan biaya penyimpanan, maka MPS perlu mengadopsi pendekatan just-in-time untuk memproduksi sesuai kebutuhan.

Namun jika target utamanya adalah menjaga tingkat layanan yang tinggi, MPS dapat mencakup stok pengaman atau dirancang untuk bisa merespons permintaan dengan cepat.

3. Tinjau dan perbarui secara berkala

Karena kondisi permintaan dan pasokan selalu berubah, MPS tidak boleh bersifat statis.

Tinjau dan sesuaikan secara rutin berdasarkan data penjualan terbaru, pesanan pelanggan, kondisi inventaris, serta situasi rantai pasok.

Idealnya, perbarui MPS setiap minggu agar tetap akurat dan relevan.

Baca Juga: Komponen dan Elemen Biaya Produksi

4. Libatkan berbagai departemen

Karena MPS memengaruhi banyak bagian dalam perusahaan mulai dari produksi, penjualan, hingga pengadaan, maka libatkan semua pihak yang berkepentingan dalam proses penyusunan dan evaluasinya.

Pendekatan kolaboratif ini dapat meningkatkan akurasi proyeksi, alokasi sumber daya, dan efektivitas keseluruhan dari MPS.

5. Gunakan teknologi yang tepat

Manfaatkan teknologi seperti program ERP manufaktur yang mampu mengotomatisasi sebagian besar proses perencanaan MPS.

Sistem ini menyediakan data secara real-time, mempermudah pemantauan, mengurangi kesalahan, dan meningkatkan kemampuan adaptasi terhadap perubahan permintaan atau pasokan.

Selain itu, Anda juga bisa menggunakan tool seperti software akuntansi Kledo untuk perhitungan bahan baku, membuat formula produksi, dan membuat laporan keuangan dengan mudah.

6. Pantau indikator kinerja

Gunakan berbagai indikator kinerja (KPI) untuk menilai efektivitas MPS, seperti schedule adherence, tingkat persediaan, utilisasi kapasitas, dan on-time in-full (OTIF).

Dengan membandingkan performa MPS terhadap data historis, Anda bisa mengidentifikasi area yang perlu ditingkatkan.

Ingat, MPS bukan alat yang cukup dibuat sekali dan dibiarkan begitu saja, ia membutuhkan pengelolaan dan penyesuaian terus-menerus agar tetap relevan dan mendorong performa produksi yang optimal.

Baca Juga: Sistem Produksi Massal: Pembahasan Lengkapnya yang Perlu Anda Tahu

Kesimpulan

Dengan membuat Master Production Schedule (MPS), Anda membantu menjaga keseimbangan antara permintaan pelanggan, kapasitas produksi, dan ketersediaan stok.

Dengan menyusun MPS secara terstruktur dan rutin memperbaruinya, bisnis dapat menghindari overproduction, mengurangi biaya, serta memastikan pengiriman tepat waktu.

Dukung perencanaan Anda dengan sistem implementasi yang tepat melalui Kledo POS. Kledo POS adalah aplikasi kasir yang terintegrasi dengan sistem akuntansi dan inventaris Kledo.

Kledo POS membantu Anda dengan pelaporan penjualan dan pengelolaan multi cabang, sehingga Anda tahu permintaan barang Anda dari berbagai cabang dengan akurat.

Klik tautan ini sekarang juga untuk mencoba Kledo POS.

- Evolusi Uang: Dari Barter sampai Uang Digital - 18 Februari 2026

- Cara Lengkap Membuat Pembukuan Keuangan Usaha Sederhana - 18 Februari 2026

- 10 Aplikasi Keuangan Perusahaan Terbaik dan Tips Memilihnya - 18 Februari 2026